Die aktuellen Entwicklungen in den USA zeigen es wieder deutlich: Die Gestaltung der Supply Chain ist nie abgeschlossen, sondern bedarf vielmehr einer ständigen Anpassung an die neuen Herausforderungen, die täglich aus den verschiedensten Bereichen auf die weltweit gespannten Netzwerke einprasseln.

Eigentlich schon international ausgehandelte Handelsabkommen, die Handelsbarrieren oder Protektionismus zwischen den Wirtschaftsräumen abschaffen sollen, sind plötzlich obsolet. Statt dessen werden Strafzölle auf Importprodukte angedroht. Derartige internationale, politische und wirtschaftliche Unsicherheiten, kriegerische Auseinandersetzungen oder Piraterie sowie immer häufiger auftretende Naturkatastrophen sind nur einige Beispiele für externe Einflussfaktoren. Und sie zwingen Unternehmen, strategische Entscheidungen in Bezug auf die Supply Chain ständig zu überdenken, wenn nicht sogar zu revidieren und komplett neu zu planen. Greifen wir das Beispiel USA für die Automobilbranche auf: Hier stellt sich die Frage, ob unter der geänderten Prämisse des Einfuhrzolls von 35% auf Einfuhr von Fahrzeugen in die USA die Standortentscheidung für ein Werk in Mexiko noch Bestand hat. Was würde es nicht nur für den Automobilhersteller selbst, sondern für alle involvierten Zulieferer bedeuten, dieses Werk nicht in Mexiko, sondern in den USA zu errichten?

Und man muss gar nicht über den großen Teich schauen. Auch in Europa gibt es viele Politiker und Politikerinnen, die die europäische Idee für überholt halten und mit allen Konsequenzen aus dem europäischen Wirtschaftsraum austreten wollen. So werden die Lieferungen nach England zukünftig keine innereuropäischen Transporte mehr sein, sondern Exporte in ein Drittland. Damit wird, neben dem höheren Aufwand für die Abwicklung und eventuell längeren Lieferzeiten durch die Zollabwicklung, auch das gesamte Zoll- und Abgabenrecht verändert. Dies wiederum hat einen direkten Einfluss auf die Geschäftsmodelle und das Business vieler Unternehmen, die diese Veränderungen sehr genau bewerten müssen. Manchmal können kleinste Veränderungen große Auswirkungen auf die Supply Chain sowie das Supply Chain Management haben. Viele Faktoren müssen detailliert analysiert und viele Fragen beantwortet werden, um die gesamte Logistik auf die neue Situation anzupassen.

Erfolgreiches Supply Chain Management – Diese Fragen müssen beantwortet werden

- Wo sollen Werke gebaut und in Betrieb genommen werden?

- Welche Kapazitäten sollen diese Werke haben, welche Artikel werden wo produziert?

- Fertige ich selber oder macht es mehr Sinn, Komponenten oder Fertigwaren von Lieferanten zu kaufen?

- Wie ist unter den neuen Umständen der „Production Footprint” zu bewerten?

- Welche Lagerstruktur ist für die Beschaffung, welche für die Distribution am sinnvollsten?

- Welche Märkte können von welchem Standort am effektivsten beliefert werden?

- Wie sollen die Lieferanten in das neue Konzept eingebunden werden?

- Welche Risiken wirtschaftlicher, politischer und ökologischer Art entstehen in dem neuen Netzwerk?

- Wie kann ich die Risiken identifizieren und bewerten und welche Vermeidungsstrategien gibt es?

Die Beantwortung dieser Fragen ist sehr komplex und alle Faktoren hängen wie Zahnräder einer Uhr zusammen. Dreht man an einem der Rädchen, hat dies einen Einfluss auf das Gesamtsystem hinsichtlich Leistungsfähigkeit, Kosten, Risiken sowie Sicherheit. Schon die Analyse des IST-Zustands stellt manche Unternehmen und sein Business vor schier unlösbare Herausforderungen.

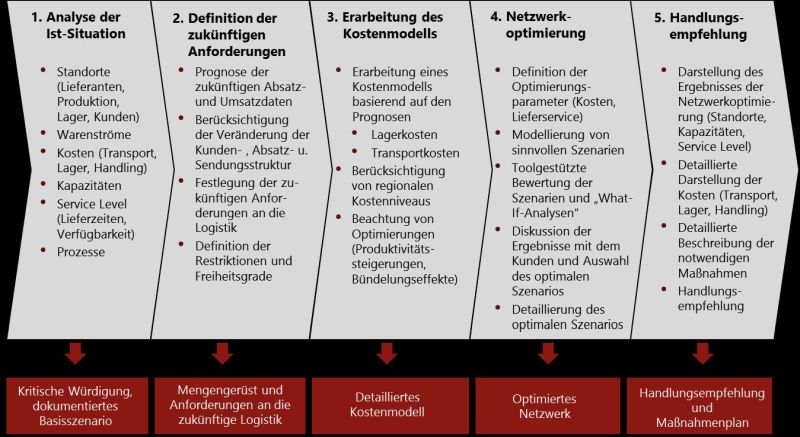

So muss zum einen zur Abbildung der Ist-Situation eine vernünftige Datengrundlage geschaffen werden. Hierzu gehören die Warenströme der Lieferanten über die Produktionswerke aller Lagerstufen bis hin zu den Endkunden und Endkundinnen inklusive der Kosten. Dies sind oft Datenmengen, welche die Gigabyte-Grenze übersteigen, häufig genug auch aus verschiedenen ERP-Systemen. Zum Teil sind benötigte Daten schlicht und einfach nicht vorhanden. Hier sind dann Improvisationstalent und Erfahrung gefragt, um die Daten zu extrapolieren bzw. zu simulieren. Ein vollständiges und sauberes Bild der IST-Supply-Chain lässt Schwächen und Risiken zu Tage treten und verdeutlicht den Handlungsbedarf. Erst mit der Visualisierung aller Warenströme der Ist-Situation entsteht die Transparenz auf deren Basis überhaupt Entscheidungen über die zukünftige Ausrichtung der Supply Chain getroffen werden können. Zudem zeigt die Erfahrung: Was zum Beispiel in der Logistik als Risiko angesehen wird, muss im Einkauf, dem Vertrieb oder der Produktion noch lange nicht für erhöhten Blutdruck sorgen. Oft werden diese Probleme nicht als solche wahrgenommen, bis die Produktion steht oder die Kunden und Kundinnen nicht mehr beliefert werden können. Dann ist sehr schnell Krisenmanagement angesagt, obwohl diese Situation voraussehbar gewesen wäre.

Auf Basis der bewerteten IST-Situation folgt dann mit dem Herausarbeiten der zukünftigen Anforderungen an die Supply Chain bzw. das SCM der nächste Schritt in der Optimierung. Hierzu gehören zum einen Wachstumsszenarien, differenziert nach Artikeln und Regionen sowie Veränderungen im Nachfrageverhalten der Kunden und Kundinnen, bei den Bezugsquellen (Produktion, Lieferanten), von Risiken, politischen Rahmenbedingungen und nicht in der Kostenstruktur. Ebenso müssen Restriktionen und Freiheitsgrade für die Optimierung gemeinsam diskutiert und festgelegt werden.

Im nächsten Schritt ist die Erarbeitung des Kostenmodells für die Optimierung wichtig. Hier müssen sowohl die Transport- und Lagerkosten als auch die Bestandskosten und die Kosten für die Eröffnung oder Schließung von Standorten sowie die Projekt- und Implementierungskosten Berücksichtigung finden.

Modellierung der Lieferkette im Supply Chain Management

Anschließend wird die Supply Chain unter Beachtung aller dieser Faktoren „modelliert”. Das Ziel ist, durch ein systematisches Supply Chain Management, die Supply Chain für die Zukunft so zu gestalten, dass einerseits die geforderten Leistungen zu angemessenen Kosten erbracht werden können und andererseits die Supply Chain flexibel auf sich verändernde Bedingungen reagiert und robust gegen Störeinflüsse ist. Zunächst werden gemeinsam unterschiedliche Szenarien definiert und bewertet. So kann zum Beispiel die Erarbeitung von verschiedenen Wachstumsszenarien (mittleres Wachstum, worst case und best case) sinnvoll sein. Auch das Unterstellen von unterschiedlichen Kostenentwicklungen hilft, die Zukunft besser zu simulieren.

Nach diesen Vorbereitungen werden die Szenarien in einer speziellen (unverzichtbaren) Software modelliert und mithilfe von ausgeklügelten Algorithmen und Heuristiken bewertet. Die von der Software errechneten Lösungen können dann aber nicht eins zu eins übernommen werden, sondern müssen im Team interpretiert, analysiert und verfeinert werden. Hier übernimmt der Supply Chain Manager eine wesentliche Rolle. In seiner übergeordneten Funktion muss er die Interessen der verschiedenen Abteilungen an die Supply Chain zusammenbringen, ordnen und unter diesen Aspekten die von der Software errechneten Szenarien bewerten und das optimale Szenario herausarbeiten. Am Ende dieses Prozesses steht eine Supply Chain, die alle Business Anforderungen des Unternehmens unter Berücksichtigung der Restriktionen erfüllt.

Wie das optimale Szenario dann in die Praxis umgesetzt werden kann und welche Aufgaben das Supply Chain Management hierbei erfüllen muss, werden wir im nächsten Beitrag näher beleuchten.